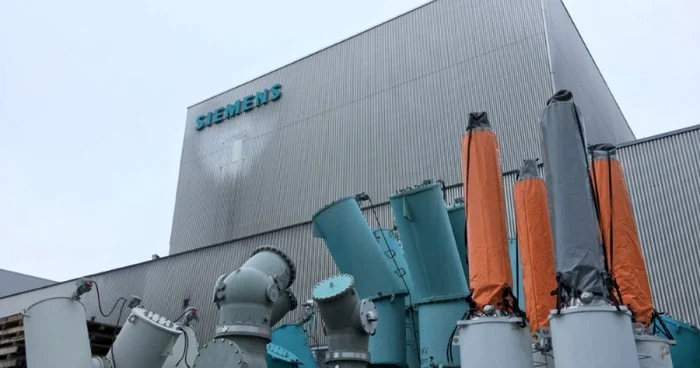

Fabrica Siemens din Germania în care oamenii încă sunt mai buni decât roboţii

0

Ne-am obişnuit ca roboţii să fie inamicul public numărul 1 al oamenilor care muncesc în uzine şi fabrici. Totuşi, în Germania, la Siemens, am văzut linia de fabricare şi asamblare pe care omul încă se descurcă cel mai bine. Poate ironic e că la final rezultă o componentă esenţială funcţionării oricărui robot.

Poate ai auzit de Siemens mai curând prin dispozitivele pentru consumatorii. Realitatea e însă că această companie e mai mare printre alte companii şi prin parteneriatele cu diverse ţări decât prin gadgeturile pe care poate le ştiai tu. A fost o vreme în care a încercat să facă telefoane mobile şi nu i-a ieşit prea bine. Aşa a ajuns în ultimii ani să aibă o activitate orientată spre mediul enterprise.

La începutul lunii martie, cu câteva săptămâni înaintea târgului Hannover Messe 2016, Siemens a organizat o conferinţă de presă în Nurenberg. A doua zi după aceasta a fost organizată o vizită la una dintre fabricile în care sunt construite transformatoarele mulţumită cărora electricitatea ajunge în prize.

Câţiva ani din copilăria mea au fost petrecuţi în cartierul Republica. Aproape de gară, la intrarea în uzină, este o centrală electrică. Pe atunci eram fascinat de imaginea acesteia. Fusesem învăţat că de acolo vine curentul electric în prize, dar până la vizita fabricii din Germania n-am văzut ceea ce compune un transformator. Deşi sunt de mai multe tipuri pentru mai multe scopuri, cele mai mari pe care le produce Siemens ajung la câteva sute de tone.

Ba chiar în 2010 a livrat cel mai mare transformator produs la fabrica din Nurenberg: 495 de tone (sau 693 de tone cu tot cu uleiul folosit pentru a izola componentele). La aşa greutate, livrarea se face, de preferat, pe apă sau cu trenul, deoarece infrastructura rutieră poate fi afectată. Cu aproape 100 de ani înainte de acest moment, Siemens producea primele cinci transformatoare pentru uz european.

Zona de testare a transformatoarelor.

Am început însă acest articol cu referire la oameni şi nu degeaba. Poate te-ai aştepta ca o fabrică să fie zgomotoasă, cu multă agitaţie, dar cea de transformatoare nu este chiar aşa. Nu se lucrează la „foc automat“, ci componentele sunt făcute pe comandă, după cum are nevoie clientul. De fapt, clientul este de faţă şi când este finalizat şi testat unul dintre marile transformatoare pentru a vedea dacă este totul în regulă. Costă câteva milioane de euro, aşa că e de înţeles de ce n-ar vrea să „plece acasă“ cu unul defect. Totuşi, rata de succes este ridicată: 98%.

Tocmai construcţia „pe comandă“ face ca oamenii să fie foarte importanţi. Roboţii se descurcă foarte bine şi cu bani foarte puţini pentru a face parte dintr-o linie de asamblare. Software-ul folosit pentru aceştia îi controlează în detaliu, dar când este vorba de componente speciale - fiecare fiind crucială într-o unitate dintr-o centrală care preia şi dă mai departe curentul necesar unui cartier sau chiar unui oraş - experienţa şi atenţia oamenilor sunt mai importante decât costurile scăzute.

La fabrica din Nurenberg se poate lucra şi în câte trei schimburi, 24 de ore, şapte zile pe săptămână, când sunt proiecte speciale. Altfel, într-o zi obişnuită sunt doar două schimburi. La nivel mondial compania are 21 de fabrici, iar anual din aceasta ies circa 70 de unităţi. Începând cu 1912, doar în această unitate din Nurenberg au fost produse mai mult de 750 de transformatoare şi vândute clienţilor din 40 de ţări.

Ce am mai aflat despre energia electrică şi transformatoare

Spuneam că în copilărie am crescut pe lângă o centrală electrică. Problema cu acestea e că dacă nu eşti destul de departe de ele, sunt zgomotoase. O problemă similară a avut şi Austrian Power Grid AG, un operator independent din Austria. Plângerile cetăţenilor au dus la o investigaţie privind poluarea fonică produsă de transformatoare. Peste noapte, acestea au devenit mai gălăgioase.

Soluţia Siemens în acest caz a fost să genereze un câmp magnetic în nucleul unui transformator pentru a contracara câmpul produs de curentul continuu.

Un alt caz interesant este din Suedia, unde, în 1967, a fost construită o hidrocentrală. Aceasta trebuia să aibă un impact cât mai scăzut asupra mediului, astfel că turbinele şi transformatoarele au fost montate în subteran, iar după aproape 48 de ani de folosire era nevoie de o actualizare a echipamentelor. În acest caz, transformatoarele noi au fost umplute nu cu uleiul clasic, ci cu fluide speciale. Acestea au punctul de fierbere şi de ardere mai ridicat decât uleiul mineral, prezentând astfel un mare avantaj. De asemenea, sunt biodegradabile şi rezistă mai bine temperaturilor scăzute.

În Marea Britanie, pentru nordul Londrei, National Grid a cerut echipamente capabile să fie utile nu doar în livrarea de energie electrică. Astfel, soluţia găsită de companie a fost să livreze trei transformatoare a căror căldură generată în momentul utilizării poate fi folosită pentru a încălzi o şcoală din apropierea substaţiei National Grid. Aproximativ un megawatt de energie termică reziduală poate fi recuperată pentru încălzirea de locuinţe, magazine sau alte tipuri de clădiri. Mai mult, soluţia aceasta reduce şi spaţiul ocupat tradiţional de sistemul de răcire.

În final, aş mai putea aminti un scenariu de continuare a alimentării cu energie electrică în momente critice. Department of Energy din Statele Unite ale Americii a pus problema securităţii energetice în topul listei cu priorităţi care acoperă utilităţile. Astfel, DOE a încercat să prevină probleme precum catastrofele naturale şi atacurile cibernetice sau fizice. Şi după dezastre precum uraganul Katrina, a devenit evident de ce este nevoie de un aşa plan.

Pentru SUA, strategia a fost dezvoltarea unui transformator care, în mai puţin de 36 de ore, poate fi mutat, instalat şi activat pentru a alimenta o regiune. Siemens a construit pentru acest scenariu ceea ce a denumit „briceagul elveţian al transformatoarelor“: compact, uşor (comparativ cu cele tradiţionale), facil şi rapid de instalat şi versatil cu fluctuaţiile de voltaj. Produsul final a fost unul cu o greutate totală de 95 de tone.